Hubo un tiempo en que todos íbamos a tener una impresora 3D en casa. Si necesitabas un tenedor, lo imprimías. Que se te rompía un vaso, uno nuevo en cuestión de minutos. Sin embargo, el boom inicial de la impresión 3D entre consumidores ha desembocado en un escenario diferente, dominado por la industria.

Toda tecnología disruptiva tiene su fase de expectativa desmesurada. Es lo que se conoce como hype. Hoy, la tecnología de fabricación aditiva se ha convertido en piedra angular de la nueva revolución industrial. No son los consumidores los que imprimen sus productos. Son las fábricas las que imprimen su futuro.

Pero ¿qué es la impresión 3D?

La estereolitografía, la técnica detrás de la impresión 3D, se desarrolló como tal a principios de los años 80 del siglo XX. Sin embargo, no fue hasta finales del milenio que empezó a trabajarse en serio con esta tecnología. Durante la primera década del siglo se sentaron los cimientos del boom y la explosión llegó poco antes de 2010.

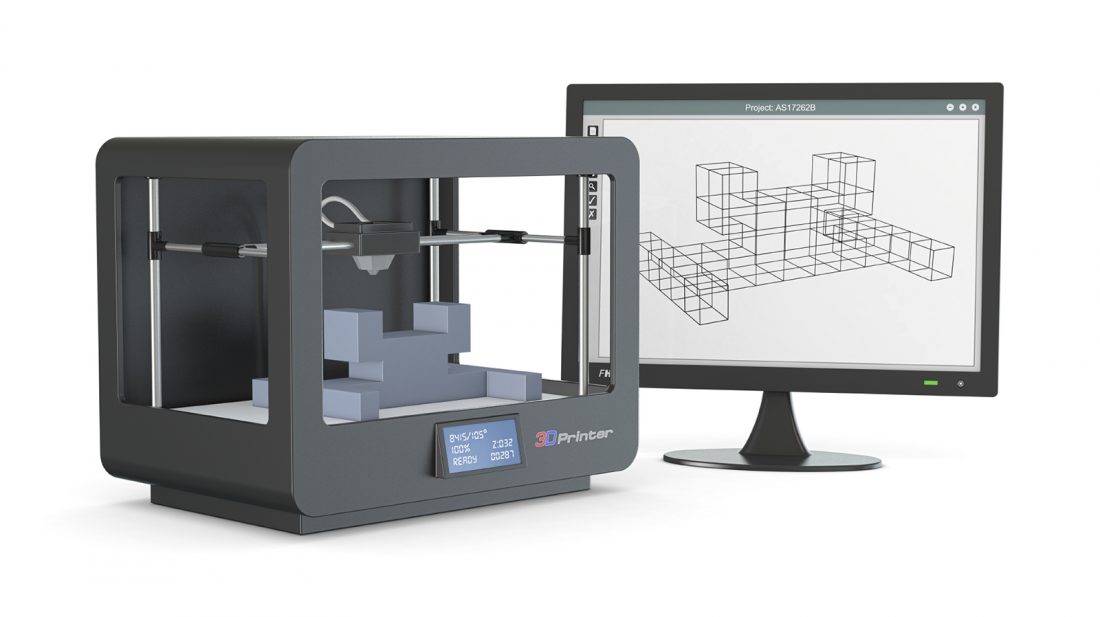

La impresión 3D funciona, a muy grandes rasgos, como la impresión 2D. “Primero se crea el archivo digital. Una vez que está listo, lo cargamos a la impresora a través del ordenador y presionamos imprimir. La impresora extruye la tinta sobre el papel. Después de un único ciclo de impresión, el resultado final es una representación bidimensional del archivo digital. La impresión 3D funciona de manera similar. Las principales diferencias son con los materiales utilizados y los ciclos de impresión adicionales”, señalan desde 3D Insider.

[hde_related]

En lugar de un texto o una foto, el archivo digital es un modelo en tres dimensiones. En vez de tinta, la impresora utiliza filamentos, polvo o líquido. El material se coloca en finas capas (habitualmente, por debajo de 150 micrones). Una vez completados todos los ciclos de impresión, el proyecto se considera finalizado.

Hoy por hoy, los materiales en que se puede imprimir varían mucho. Van desde los plásticos más usados en industria por su versatilidad, como el poliácido láctico o el acrilonitrilo butadieno estireno, hasta madera o metal. Y los resultados varían mucho. De hecho, en Valencia acaba de inaugurarse la primera casa impresa en hormigón de España.

La tecnología evoluciona y cada vez hay más materiales y tipos de impresoras. Pero no conviene perderse en los detalles. Así se está utilizando en industria la fabricación aditiva y así está cambiando los procesos de producción.

[infogram id=»evolucion-impresion-3d-1h0r6rr5jz3w6ek»]

¿Qué se está haciendo en España?

Moldes, recambios, piezas específicas bajo demanda, prótesis, maquetas, pruebas de concepto… Multitud de empresas españolas están haciendo uso de la fabricación aditiva en diferentes fases del proceso productivo. “Una tecnología tan disruptiva como la fabricación aditiva representa un cambio de paradigma para múltiples sectores, desde el aeronáutico, automoción o energía hasta hospitales, laboratorios dentales o estudios de arquitectura”, explican desde Comher.

Esta compañía es uno de los proveedores de referencia en tecnología de impresión 3D para industria. “Uno de nuestros casos de éxito ha sido con una empresa del sector aeronáutico: Indaero. Adquirieron una impresora de producción Stratasys Fortus 450mc y, trabajando conjuntamente con ellos, se diseñaron varios útiles impresos en 3D. Estos utillajes pueden ser impresos fácilmente. Con geometrías muy especiales y un peso muy ligero en materiales con certificación aeroespacial”, añade Ignacio Garrido, responsable del Área de Fabricación aditiva, y Jorge Noriega de Soto, responsable de Marketing de Comher.

A su vez, este trabajo desembocó en la impresión de útiles para la fabricación del helicóptero Airbus NH90. “Esto supuso un ahorro de más del 50% en coste de producción. Un 66% de ahorro en tiempo. Y nueve kilos menos de peso frente a la misma pieza fabricada por mecanizado tradicional”, puntualizan desde Comher. Un claro ejemplo de las implicaciones de la fabricación aditiva en toda la cadena de producción.

Precisamente Airbus es una de las grandes compañías que más está apostando por introducir la fabricación 3D en sus procesos, al igual que otras tecnologías propias de la industria 4.0. De hecho, el modelo de aeronave A350 XWB, que forma parte de la flota comercial de Iberia, Qatar Airways o Lufthansa, entre otras, cuenta con cerca de 1.000 piezas impresas en diversos materiales, incluyendo titanio.

La empresa vasca ITP Aero, que presume de estar en el top ten de compañías de motores y componentes aeronáuticos del mundo (por ventas) es otra de las que ha apostado por la impresión 3D. “La compañía está utilizando la impresión 3D inicialmente en componentes de superaleaciones de alta temperatura cuya geometría es compleja”, explican desde ITP Aero.

La compañía ha desarrollado también su propia tecnología, metodologías, criterios y estándares de diseño y fabricación. Aunque hay más empresas que han apostado por la impresión 3D dentro de la cadena de suministro de la industria aeronáutica, como Aciturri, este no es el único sector que se ha visto influido por la fabricación aditiva.

La fabricación de piezas para automoción, como Addimen y su socio Verot (con Mercedes o Repsol entre sus clientes), el diseño y desarrollo de componentes electrónicos (Ikor), o incluso la producción de bicicletas eléctricas, como en el caso de Quipplan, han sabido aprovechar las ventajas de la fabricación aditiva.

https://youtu.be/pYsrKW4YARc

Imprimiendo un nuevo modelo de negocio…

“La fabricación aditiva ha cambiado la forma de plantear gran parte de los diseños y procesos de fabricación. Nos ha permitido tener una posición de ventaja ya que nos permite proponer soluciones tecnológicas más avanzadas”, señalan desde ITP Aero.

“La flexibilidad a la hora de producir piezas personalizadas, bien sea producto final, prototipos o utillajes, es la ventaja que más nos transmiten nuestros clientes. Esa flexibilidad, unida a poder diseñar los modelos sin restricciones, hace que nos encontremos ante un cambio de las reglas del juego en cada industria con la que trabajamos”, añaden desde Comher.

Según un informe reciente de la consultora McKinsey, la fabricación aditiva se ha convertido en una de las tecnologías que más rápido impacto ha tenido en la industria. Permite el desarrollo de un nuevo modelo de negocio más flexible. Que esté adaptado a las demandas concretas del cliente y mucho más eficiente en el uso de recursos.

[infogram id=»ventajas-y-limitaciones-de-la-impresion-3d-1h0n25gl50zl6pe?live»]

“La adopción de la fabricación aditiva ha sido más alta en industrias donde el aumento inicial de los costes de producción [por la inversión en maquinaria] se ve compensado por los valores añadidos por la impresión 3D: funcionalidad mejorada del producto, mayor eficiencia de producción, mayor personalización, menor tiempo de comercialización y mejores niveles de servicio”, indica el informe. Es decir, la adopción ha sido superior en industrias con un alto nivel de ingeniería como la aeroespacial, la automoción y la médica.

Así, el informe estima que, más allá del volumen de negocio directo, el impacto de la impresión 3D en la industria alcanzará los 250.000 millones de dólares en 2025. El mayor potencial sigue estando en los sectores de defensa, automoción, medicina, aeroespacial y de bienes de consumo.

Y un nuevo futuro para la industria

Como toda innovación, existen varios desafíos en el futuro de la impresión 3D. Varios informes y las opiniones consultadas señalan la necesidad de mejorar el conocimiento de la tecnología, la necesidad de escalar la implementación, la urgencia por establecer estándares, certificaciones y normativas o la necesidad de aumentar el número de proveedores tecnológicos. Aun así, también insisten en subrayar una serie de tendencias favorables que pintan un futuro diferente para la industria.

Según Ernst & Young, existen ventajas claras para la industria tanto a nivel negocios como en el plano tecnológico. La capacidad de personalizar la producción de forma flexible, la democratización de los procesos de I+D o el uso eficiente de los recursos acabarán por imponerse.

“La fabricación aditiva permite ampliar el espacio de diseño, optimizándolo para cada aplicación, reducir los tiempos de introducción de nuevos productos, así como aumentar el ritmo de producción para afrontar el incremento de demanda”, concluyen desde ITP Aero. “El camino para poder ser competitivos en Europa es precisamente desarrollar tecnologías avanzadas de fabricación”.

Coinciden desde Comher con las potencialidades de la impresión 3D para retener la industria en Europa. “Es una tendencia global que estamos viendo en la industria. Los productos cada vez son más complejos y requieren de un conocimiento para diseñarlos y producirlos. Algo que es difícil de encontrar en muchos países”.

Flexibilización de la producción, personalización de productos y servicios, facilidades de acceso a procesos de I+D, simplificación de procesos, reducción de costes y aceleración de tiempos en el largo plazo… La impresión 3D, al igual que el resto de tecnologías de la industria 4.0, se dibuja como herramienta clave para reforzar la competitividad de la industria europea.