La nueva revolución industrial no solo son robots ocupando su lugar en las cadenas de montaje. Tampoco pasa exclusivamente por operarios con gafas de realidad aumentada. Puede que sean las tecnologías más conocidas, pero la verdadera revolución es la que prometen otros sistemas menos conocidos.

Los gemelos digitales, o digital twins, aúnan big data, sensores, conectividad, Internet de las Cosas y machine learning. Y están cambiando para siempre la forma en que se entienden los procesos de producción.

¿Qué son los gemelos digitales?

Como toda innovación, los orígenes de los gemelos digitales no están claros. Para algunos, tienen que ver con las herramientas de gestión del ciclo de vida de productos (PLM, por sus siglas en inglés). O con el modelado de información de construcción (BIM). Tal como la conocemos hoy, esta tecnología fue definida e implementada por primera vez en la NASA para simular el desarrollo de vehículos espaciales. Pero ¿qué es digital twin?

“Los gemelos digitales son representaciones virtuales de dispositivos o procesos reales, copias digitales con los elementos físicos a los que representan, no solo a través de sus valores mecánicos o geométricos, sino a través de su comportamiento”, señalan desde el Instituto Tecnológico de Informática. Consiste en recoger grandes volúmenes de datos sobre un producto, su producción o su funcionamiento para crear un modelo virtual exactamente igual al modelo físico a todos los niveles.

Si queremos crear un gemelo digital de un lápiz, este nos permitirá predecir cuándo vamos a tener que afilarlo, cuándo se va a romper, cómo le afectará el paso del tiempo o el desgaste en función de quién lo esté usando. Gracias a los avances en conectividad y análisis de datos, se pueden crear digital twins de enormes plantas de producción, del ciclo de producto de un nuevo modelo de coche o de una misión espacial a Marte.

Más allá del hype, ¿para qué sirve un gemelo digital?

La idea, teórica, de poder crear un modelo virtual de cualquier proceso de producción no es nueva. Sin embargo, ha estado, hasta hace poco, guardada en un cajón. Esperaba a que la capacidad de análisis de datos, la infraestructura de conectividad y el desarrollo de las tecnologías de almacenamiento y procesamiento de información permitiesen llevarla a la práctica con garantías.

[hde_summary align =»[right] Los gemelos digitales están en la misma base del nacimiento de la industria 4.0, la digitalización de las fábricas y los procesos para ganar eficiencia en la producción, la gestión energética, la distribución y cualquier otro proceso en la vida de un producto. [/hde_summary]

Así, los gemelos digitales están en la misma base del nacimiento de la industria 4.0, la digitalización de las fábricas y los procesos para ganar eficiencia en la producción, la gestión energética, la distribución y cualquier otro proceso en la vida de un producto. Como todo lo que rodea a la innovación, los gemelos digitales tienen su parte de hype, de expectativas exageradas. Sin embargo, cada vez más fábricas apuestan por esta tecnología y están logrando resultados concretos.

Son varias las consultoras y compañías de análisis de mercado, como Deloitte o KPMG, las que señalan el digital twin como tecnología fundamental para las fábricas 4.0. “El gemelo digital permite a las empresas resolver problemas físicos más rápido al detectarlos antes, predecir los resultados en un grado mucho más alto de precisión, diseñar y construir mejores productos y servir mejor a sus clientes”, señalan desde Deloitte. “Con este tipo de diseño de arquitectura inteligente, las empresas pueden obtener valor y beneficios de manera iterativa y más rápida que nunca”.

[hde_related]

¿Dónde están los gemelos digitales?

“Cuando una empresa crea gemelos digitales de sus productos, los entornos en los que operan y los sistemas que los producen, puede predecir virtualmente todo lo que sucederá en el mundo físico”, explica Dave Taylor, vicepresidente global de marketing en Siemens. La multinacional alemana es uno de los grandes actores en el despertar internacional de los gemelos digitales. En España, acaba de abrir las puertas de un centro de innovación para esta tecnología en Cornellá, Barcelona.

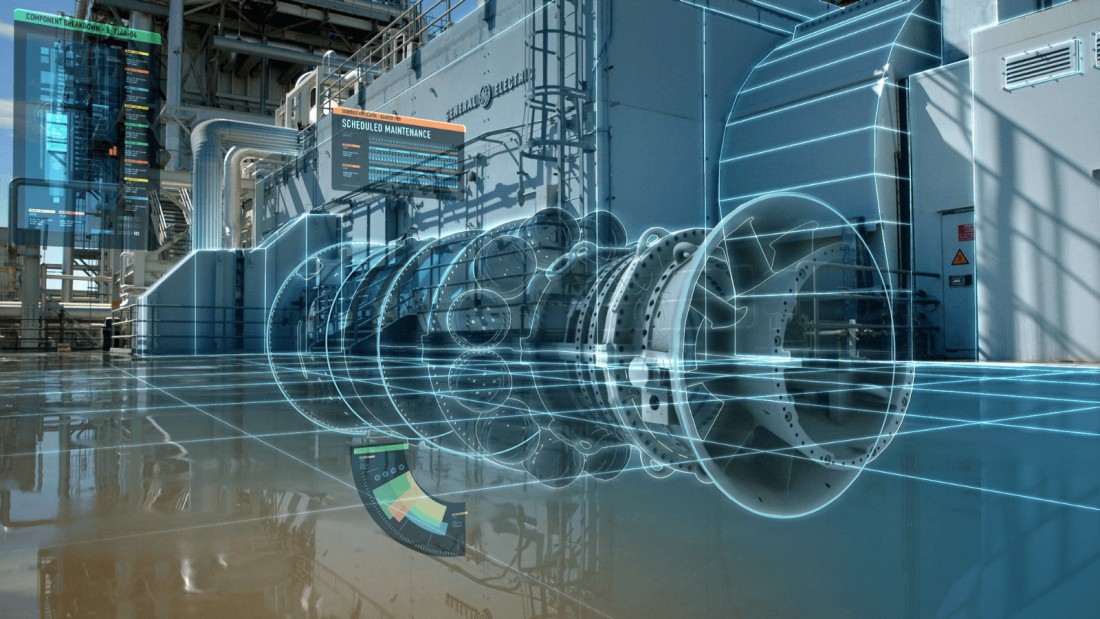

Pero no es la única que apuesta por los digital twins. La corporación vasca Tecnalia también desarrolla desde finales del año pasado su propio proyecto con esta tecnología. Desde 2016, la vallisoletana Sonae Arauco cuenta con gemelos digitales de varios de sus procesos productivos. Y General Electric utiliza esta tecnología para el desarrollo de turbinas eólicas.

“Pueden estimar la temperatura del motor en cualquier momento. También pueden monitorizar cómo funcionan los motores en diferentes fases en el tiempo y obtener más información sobre su funcionamiento al máximo rendimiento. En el campo, los ingenieros pueden usar una aplicación con un panel de control conectado al gemelo digital para monitorizar la temperatura de los motores y decidir si reducir la energía o forzar los motores un poco más”, explican desde General Electric.

Y dónde está la oportunidad

Cuando se habla de industria y economía, la pregunta recurrente es siempre la misma. ¿Cómo se genera beneficio? ¿Cómo se crean las oportunidades de crecimiento? Desde la Cámara de Comercio de Valencia señalan que las ventajas del digital twin se concentran en cuatro grandes áreas.

- Ventajas para los emprendedores. Permiten entender dónde fallan los procesos de innovación en un entorno virtual. Así, dan la opción de transformar las actividades de un negocio a largo plazo.

- Ventajas para los fabricantes. Permiten testear digitalmente problemas y soluciones, arrojando datos que pueden usarse para refinar procesos productivos. La versión física del modelo se enriquecerá sin grandes pruebas ni inversiones.

- Ventajas para los proveedores. El producto final puede ensamblarse y probarse en una fábrica virtual, evitando problemas en la última parte del ciclo productivo.

- Ventajas para el big data y el IoT. Al agrupar varias de las tecnologías que marcan la industria 4.0, los gemelos digitales también contribuyen a su desarrollo. En análisis de grandes conjuntos de datos es una de las que mejor se retroalimenta con el digital twin. El Internet de las Cosas industrial (o IoT, por sus siglas en inglés) es otra de las tecnologías que puede verse impulsada por el desarrollo de gemelos digitales.

Promesas de mejora de la eficiencia, ciclos de producción más cortos, menor tiempo para llegar al mercado, reducción de incertidumbre y de costes… La tecnología que rodea a la industria 4.0 promete grandes cambios. Mejoras que un día fueron solo una teoría y que hoy están empezando a hacerse realidad de la mano de la digitalización de las fábricas.

Imágenes | General Electric, Wikimedia Commons